Jan 12, 2026

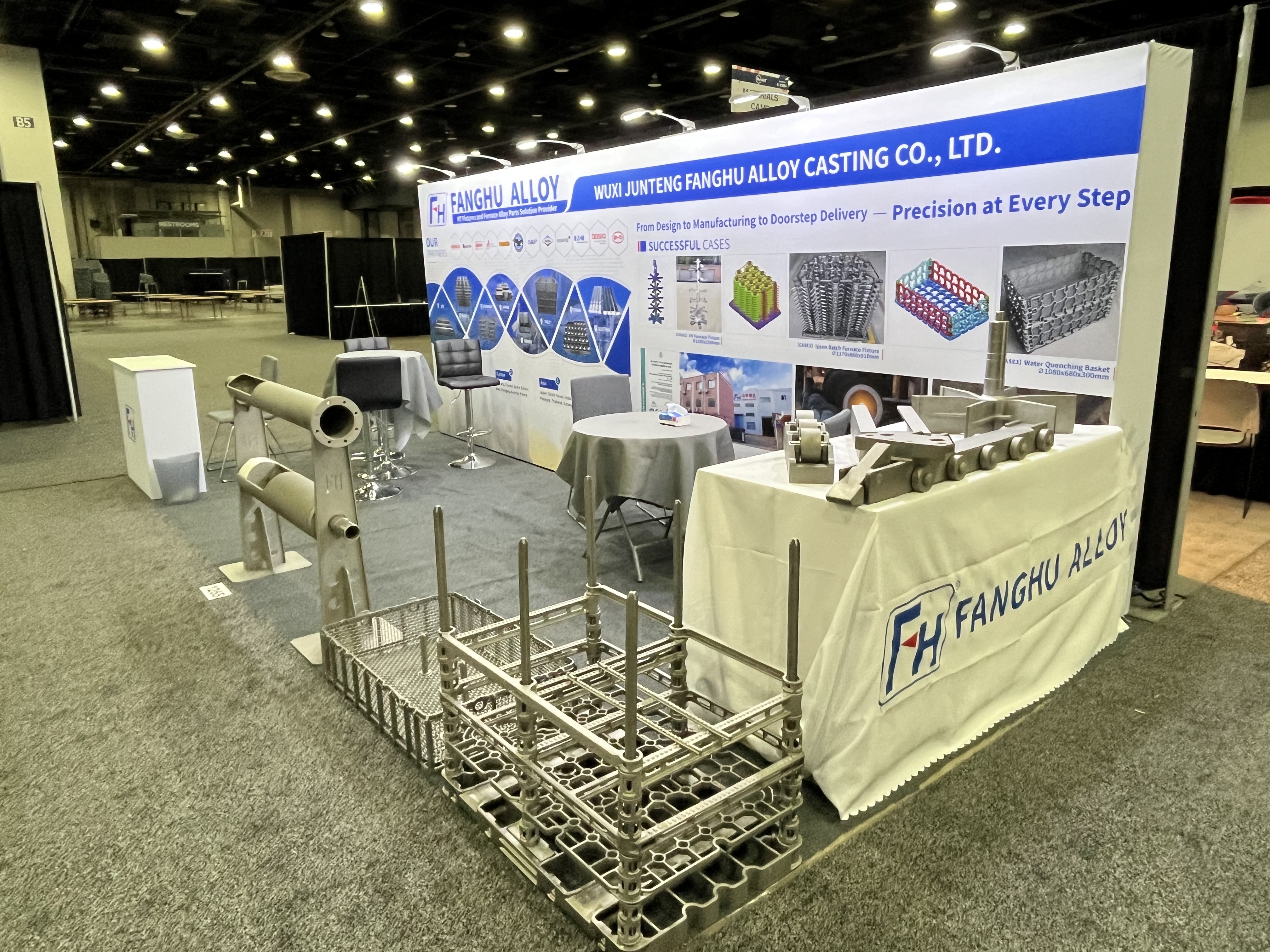

Jan 12, 2026 Nella catena dell’industria manifatturiera automobilistica, il trattamento termico è un processo critico che determina le prestazioni dei ricambi auto. Che si tratti di alberi motore, ingranaggi del cambio, flange di mozzi ruota, bielle o altri componenti principali, tutti devono passare attraverso il flusso del processo principale di "riscaldamento - conservazione del calore - raffreddamento" per migliorare durezza, tenacità e resistenza all'usura. Alcune parti di precisione richiedono anche processi di rafforzamento aggiuntivi come la cementazione e la nitrurazione. Il successo di questo processo spesso dipende dal "supporto fondamentale" di apparecchi per trattamenti termici . In quanto marchio professionale specializzato in apparecchiature per il trattamento termico ad alta temperatura, FH è personalizzato cestini e vassoi sono diventati fondamentali per molte case automobilistiche e produttori di componenti per ridurre i costi e aumentare l'efficienza, grazie alla loro precisa adattabilità e prestazioni stabili, e possono persino ottenere una riduzione significativa del 18% dei tassi di difettosità.

I ricambi per auto sono disponibili in un'ampia varietà di tipi e strutture, che vanno dagli anelli degli ingranaggi di precisione ai gruppi di mozzi delle ruote di grandi dimensioni, dalle parti di alberi pieni alle parti di gusci a pareti sottili. Parti diverse hanno requisiti di trattamento termico distinti, il che significa che sono universali apparecchi per trattamenti termici difficilmente riescono a soddisfare le esigenze produttive. I cestelli e i vassoi standardizzati tradizionali presentano spesso molti inconvenienti: la spaziatura fissa porta a un posizionamento sovraffollato di parti, con conseguente riscaldamento non uniforme durante la fase di riscaldamento (ad esempio, il processo di cementazione richiede un riscaldamento continuo a 900-950 ℃) e incline a deviazioni di durezza; una progettazione strutturale irragionevole fa sì che le parti subiscano microdeformazioni dovute al peso proprio o apparecchi per trattamenti termici estrusione durante la fase di conservazione del calore (solitamente 2-4 ore) e velocità di raffreddamento incostanti potrebbero verificarsi a causa della schermatura del dispositivo durante la fase di raffreddamento (raffreddamento ad olio o raffreddamento ad aria), influenzando la stabilità della struttura metallografica. Questi problemi portano direttamente a tassi elevati di difetti nel trattamento termico e i cestelli e i vassoi personalizzati FH sono sviluppati proprio per affrontare questi punti critici.

FH® Apparecchi per trattamenti termici Soluzioni personalizzate esclusive: adattamento alle esigenze di trattamento termico dei principali ricambi auto

Sulla base delle caratteristiche strutturali e dei requisiti di processo dei principali componenti automobilistici, FH ha creato una serie di soluzioni esclusive di dispositivi per il trattamento termico personalizzati, realizzando un aggiornamento dall'adattamento singolo all'ottimizzazione dell'intero processo:

Dispositivi personalizzati per il trattamento termico di alberi a gomiti

Essendo il componente "cuore" del motore, l'albero motore deve resistere a carichi alternati complessi. Il suo trattamento termico deve bilanciare la durezza del perno e la tenacità della pedivella. Il processo comunemente utilizzato prevede la tempra dell'acciaio legato 42CrMo a 850-900℃ seguito dal rinvenimento a 400-450℃. Gli apparecchi per il trattamento termico personalizzato FH adottano una "struttura di supporto elastico a tre punti", con guarnizioni elastiche a forma di arco posizionate sulle parti chiave del perno principale e del perno di biella per evitare la deformazione rigida dell'estrusione alle alte temperature. Il corpo principale degli apparecchi per il trattamento termico è realizzato con materiali in lega resistenti alle alte temperature, combinati con un design del canale di dissipazione del calore suddiviso in zone per garantire un riscaldamento uniforme di tutte le parti dell'albero motore, con la profondità dello strato di nitrurazione controllata entro un intervallo di 50-100 μm. Dopo l'applicazione da parte di un produttore di motori, la deformazione da raffreddamento dell'albero motore è stata ridotta da 0,3 mm a 0,08 mm, la durata a fatica è stata aumentata del 40% e il tasso di difetti è stato ridotto del 16%.

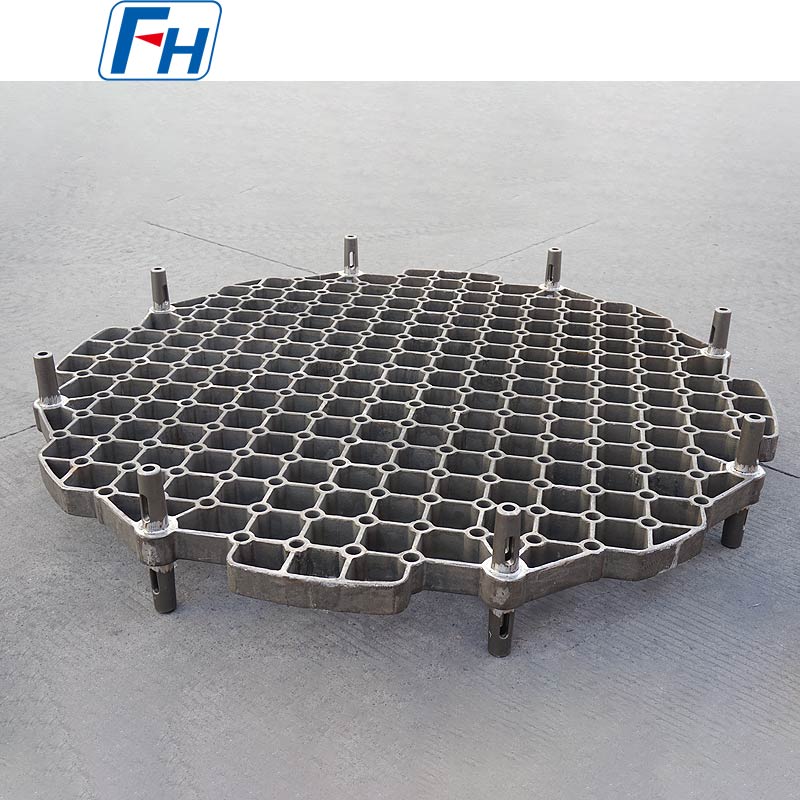

Personalizzato Vassoi per trattamento termico per mozzi ruota

La maggior parte dei mozzi delle ruote sono realizzati in materiali in lega di alluminio o lega di magnesio. Il trattamento termico deve risolvere il problema della deformazione ad alta temperatura dei materiali leggeri. In particolare, i mozzi delle ruote dei veicoli a nuova energia devono anche soddisfare i requisiti di stabilità della temperatura legati alla gestione termica della batteria. FH® ( Wuxi Junteng Fanghu Lega Technology Co., Ltd. ) i vassoi per trattamento termico personalizzati adottano un design a "perno di posizionamento flessibile a telaio cavo", con punti di posizionamento accuratamente abbinati in base alle dimensioni del mozzo della ruota per evitare la concentrazione delle sollecitazioni di serraggio. Il fondo del vassoio è ottimizzato con una struttura di ventilazione per adattarsi alla rapida richiesta di raffreddamento di 120-240 secondi nel processo di raffreddamento ad aria, garantendo che l'uniformità della durezza del mozzo della ruota dopo la tempra sia aumentata del 25%. Per i mozzi delle ruote in lega di magnesio con terre rare, la superficie dell'attrezzatura per il trattamento termico viene spruzzata con un rivestimento lubrificante ad alta temperatura per prevenire l'adesione durante la fase di conservazione del calore a 300 ℃. Dopo l'applicazione da parte di un produttore di veicoli a nuova energia, il tasso di scarto dei mozzi delle ruote è stato ridotto dal 12% al 3%.

Personalizzato Heat Treatment Fixtures System for Gears

Il requisito principale del trattamento termico degli ingranaggi è bilanciare l'elevata durezza della superficie del dente e la tenacità del nucleo del dente. Il processo comunemente utilizzato è la cementazione a 900 ℃ seguita dalla tempra in olio ed è necessario controllare il magnetismo residuo per evitare di compromettere la successiva precisione della saldatura. FH® ( Wuxi Junteng Fanghu Lega Technology Co., Ltd. ) gli apparecchi per il trattamento termico personalizzato adottano un "design a strati e separato", con uno spazio uniforme di 3-5 mm riservato tra ciascun dente per garantire la completa penetrazione dell'atmosfera di cementazione. L'apparecchio per il trattamento termico ha una struttura ausiliaria di smagnetizzazione incorporata che, combinata con la disposizione precisa della bobina di riscaldamento ad alta frequenza, riduce il magnetismo residuo dell'ingranaggio in modo sincrono dopo il trattamento termico per soddisfare i requisiti del processo di saldatura. Dopo l'utilizzo da parte di un produttore di riduttori, la durezza della superficie dei denti dell'ingranaggio ha raggiunto HRC58-62, la deformazione dei denti è stata ≤0,03 mm e il tasso di difetti è stato ridotto dal 22% al 4%, ottenendo un calo significativo del 18%.

Vantaggi principali dei cestini e dei vassoi personalizzati FH

La competitività principale di FH® ( Wuxi Junteng Fanghu Lega Technology Co., Ltd. ) cestelli e vassoi personalizzati derivano dall'adattamento approfondito e dall'ottimizzazione tecnica dell'intero processo di trattamento termico:

Controllo Qualità e Riconoscimento del Cliente

L'affidabilità degli impianti di trattamento termico personalizzati FH è supportata da un valido sistema di controllo della qualità. FH è conforme agli standard di certificazione di qualità ISO 9001, ISO 14001, controlla rigorosamente la composizione del materiale tramite un analizzatore di spettro dal collegamento di approvvigionamento delle materie prime, implementa un "sistema a tre ispezioni" durante il processo di produzione e controlla l'errore di precisione dimensionale entro ± 0,02 mm. Prima di lasciare la fabbrica, i prodotti finiti vengono sottoposti a test di simulazione ad alta temperatura per replicare l'effettivo ciclo di trattamento termico dei ricambi auto e verificare la stabilità e la durata degli impianti. Con un controllo di qualità così rigoroso, FH è diventata un partner a lungo termine di note case automobilistiche come SAIC e BYD, e i suoi prodotti coprono gli scenari di trattamento termico delle parti principali dei veicoli a carburante tradizionale e dei veicoli a nuova energia.

Nell'era odierna della trasformazione di fascia alta e orientata alla precisione della produzione automobilistica, la "personalizzazione" di apparecchi per trattamenti termici è diventata una misura chiave per migliorare la competitività di base. In qualità di marchio professionale profondamente impegnato nel campo delle apparecchiature per il trattamento termico, FH fornisce soluzioni affidabili di dispositivi per il trattamento termico di componenti di automobili attraverso soluzioni personalizzate esclusive per parti fondamentali come alberi a gomiti, mozzi delle ruote e ingranaggi, combinate con materiali ad alte prestazioni e un rigoroso controllo di qualità. Per i produttori di ricambi auto, la scelta di cestelli e vassoi personalizzati FH può non solo risolvere problemi tradizionali come il riscaldamento irregolare e la deformazione delle parti, ma anche ottenere la riduzione dei costi e l'effetto di aumento dell'efficienza riducendo direttamente i tassi di difettosità. In futuro, FH continuerà a concentrarsi sull'aggiornamento tecnologico dei processi di trattamento termico automobilistico e a fornire prodotti personalizzati più adattativi ai processi per aiutare le aziende automobilistiche globali a raggiungere una produzione di alta qualità.

Fri 02, 2026

Fri 02, 2026

Thu 02, 2026

Thu 02, 2026