Nov 12, 2025

Nov 12, 2025 Content

| Articolo | Contenua | Spiegazione |

| Definizione | Componenti fusi che mantengono l'accuratezza dimensionale e l'integrità strutturale in condizioni di grave usura, impatto e corrosione. | Prodotti in ghisa ad alto contenuto di cromo, acciaio legato o leghe speciali resistenti all'usura; durezza, tenacità e resistenza alla corrosione sono bilanciate attraverso la fusione di precisione, il trattamento termico e il rafforzamento della superficie. |

| Caratteristiche chiave | Elevata durezza e resistenza all'usura | Elementi di lega come Cr, Mo, Ni aumentano la durezza superficiale, formando uno strato resistente all'usura che riduce drasticamente la velocità di usura. |

| Buona resistenza all'impatto | Pur mantenendo la durezza, la microstruttura interna conserva una tenacità sufficiente per resistere alla propagazione delle cricche causata dai carichi d'urto. | |

| Eccellente resistenza alla corrosione | Il design in lega consente al materiale di rimanere intatto in ambienti ad alta temperatura, acidi, alcalini o con nebbia salina, prolungando la durata. | |

| Progettazione personalizzabile | Dimensioni, forme e strutture di rinforzo interne possono essere adattate alle esigenze specifiche delle apparecchiature di trattamento termico (forni, rulli, ventilatori, ecc.). | |

| Materiali comuni | Ghisa ad alto contenuto di cromo, acciai legati, leghe speciali resistenti all'usura | Il materiale viene selezionato in base alle condizioni di servizio per ottenere l'equilibrio ottimale tra durezza, tenacità e resistenza alla corrosione. |

| Processi tipici | Fusione di precisione, trattamento termico di cementazione/nitrurazione, tempra, rivestimento laser, ecc. | Questi processi aumentano la durezza e la forza di adesione dello strato resistente all'usura. |

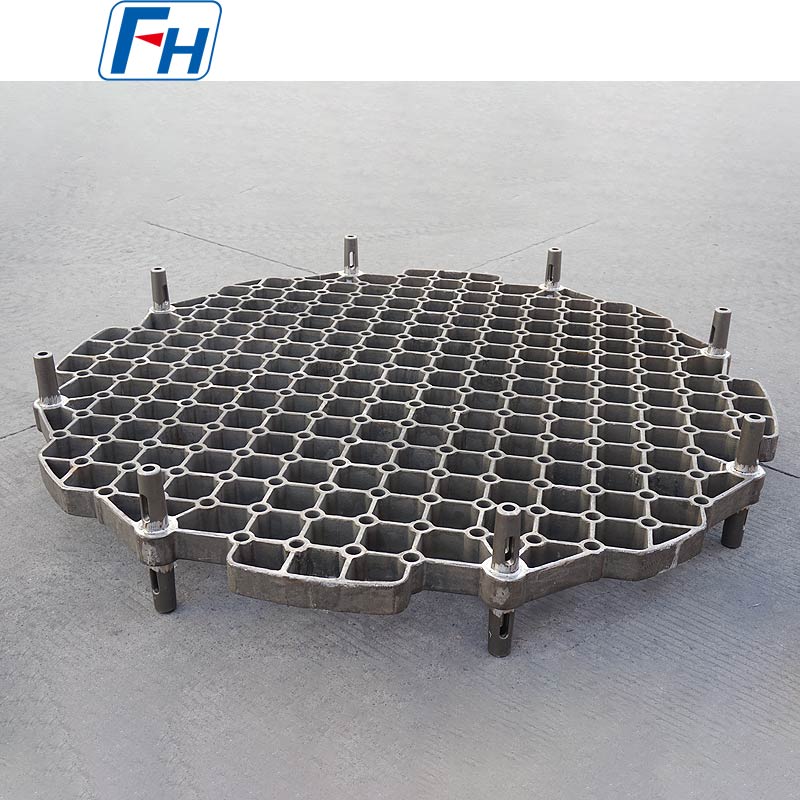

| Campi di applicazione | Supporti del forno, rulli, pale del ventilatore, dispositivi per il trattamento termico, piastre antiusura, ecc. | Ampiamente utilizzato nella metallurgia, nel trattamento termico, nell'industria mineraria, nell'industria chimica e in altri settori ad alta usura. |

Getti resistenti all'usura sono getti che mantengono l'accuratezza dimensionale e l'integrità strutturale in condizioni difficili come usura elevata, impatto e corrosione. Sono generalmente realizzati in ghisa ad alto contenuto di cromo, acciaio legato o leghe speciali resistenti all'usura e raggiungono un equilibrio tra durezza, tenacità e resistenza alla corrosione attraverso processi di fusione di precisione, trattamento termico e rafforzamento della superficie.

1.1 Elevata durezza ed elevata resistenza all'usura: la durezza superficiale del materiale viene aumentata dagli elementi di lega (come Cr, Mo, Ni), consentendogli di formare uno strato duro e resistente all'usura durante l'attrito.

1.2 Buona tenacità agli urti: pur mantenendo la durezza, il materiale conserva un certo grado di tenacità interna, in grado di resistere alla propagazione delle crepe causata dai carichi d'impatto.

1.3 Eccellente resistenza alla corrosione: il design della lega mantiene l'integrità della superficie in ambienti ad alta temperatura, acidi, alcalini o in nebbia salina, prolungando la durata.

1.4 Design personalizzabile: sono disponibili progetti personalizzati per dimensioni, forma e strutture di rinforzo interne in base ai requisiti strutturali delle diverse apparecchiature di trattamento termico (come forni, trasportatori a rulli e ventilatori).

2.1 Esperienza di produzione specializzata: focalizzata sulla progettazione e produzione di parti in acciaio legato dal 2006, accumulando oltre 15 anni di esperienza nella ricerca e sviluppo di fusioni resistenti all'usura.

2.2 Catena di fornitura completa: possedere una propria officina di fusione, impianti di trattamento termico e tecnologia di rinforzo superficiale (rivestimento laser), consentendo un servizio unico dall'approvvigionamento delle materie prime alla consegna del prodotto finito.

2.3 Doppie funzionalità OEM e all'ingrosso: in grado di fornire personalizzazione OEM per progetti di grandi dimensioni, nonché fornitura rapida in un modello all'ingrosso, soddisfacendo le esigenze di clienti di diverse dimensioni.

1. Guasto dovuto all'usura

Usura adesiva: ad alta temperatura e pressione, le superfici metalliche aderiscono l'una all'altra e poi si staccano, provocando il distacco localizzato del materiale.

Usura abrasiva: le particelle dure colpiscono la superficie della fusione durante il movimento relativo, formando cavità o graffi.

Usura da impatto: gli impatti ad alta frequenza provocano microfessurazioni superficiali, che poi si espandono in tacche macroscopiche.

2. Crepe da fatica termica

A causa dei gradienti di temperatura localizzati causati dai cicli termici, lo stress termico si accumula nel tempo, formando sottili crepe all'interno del getto e portando infine alla frattura.

3. Rottura per corrosione

Negli ambienti di lavoro contenenti cloro, zolfo o sostanze acide, gli elementi leganti vengono corrosi, formando cavità di corrosione e indebolendo la resistenza strutturale.

4. Cracking da tensocorrosione (SCC)

Sotto l'azione combinata dello stress di trazione e dei mezzi corrosivi, nel materiale compaiono crepe a livello microscopico, comunemente presenti nei componenti di supporto dei forni ad alta temperatura.

5. Misure protettive di Wuxi Junteng Fanghu Alloy Casting Co., Ltd.

Trattamento termico ad alta precisione: i processi di cementazione e nitrurazione migliorano la durezza superficiale, riducendo significativamente l'adesione e l'usura abrasiva.

Tecnologia di rivestimento laser: uno strato di polvere di lega ad alta durezza viene applicato su aree critiche soggette a usura, formando uno strato resistente all'usura autoriparante per resistere agli urti e alla fatica termica.

Ottimizzazione della selezione dei materiali: sono disponibili diverse combinazioni di materiali, come ghisa ad alto contenuto di cromo, acciaio legato o acciaio duplex, per diverse condizioni di lavoro per ottenere l'equilibrio ottimale tra resistenza all'usura e resistenza alla corrosione.

| Elemento di confronto | Alto ‑ Ghisa al cromo | Acciaio legato | Osservazioni / Servizi di Wuxi Junteng Fanghu Alloy Casting Co., Ltd. |

| Composizione chimica e microstruttura | Contiene Cr≥12%, formando abbondanti carburi duri ricchi di Cr (ad esempio Cr₇C₃); la matrice è martensite o bainite; durezza 55‑65HRC. | Rinforzato con elementi di lega (Cr, Mo, Ni, V, ecc.) in soluzione solida o carburi fini; intervallo di durezza 30‑60HRC, regolabile tramite trattamento termico. | Consulenza sulla scelta dei materiali – in base alle condizioni operative forniamo un rapporto comparativo per aiutare i clienti a scegliere il materiale più adatto. |

| Indossare Meccanismo di resistenza | I carburi duri agiscono come “particelle abrasive” durante lo scorrimento, creando uno strato di usura autolucidante; ideale per usura abrasiva ad alto impatto e carico pesante. | Strati indurenti formati mediante cementazione, nitrurazione o rivestimento laser; combina un'elevata durezza con una buona tenacità, adatto per ambienti misti con impatto abrasivo e fatica termica. | Trattamento termico su misura – cementazione, nitrurazione, rinvenimento, ecc., per ottenere l'equilibrio ottimale durezza-tenacità. |

| Resistenza all'impatto | Relativamente fragile; incline a rompersi sotto forti urti o rapidi cambiamenti di temperatura. | Struttura interna più compatta; resilienza nettamente superiore alla ghisa ad alto contenuto di cromo. | Soluzioni per il rinforzo superficiale – rivestimento laser su zone critiche della ghisa per aumentare la resistenza agli urti e prolungare la durata. |

| Lavorabilità e costi | Molto duro, difficile da lavorare; costi di post-elaborazione più elevati, ma il costo delle materie prime è inferiore. | Dopo il trattamento termico può essere facilmente lavorato; costo del materiale più elevato dovuto agli elementi di lega, ma maggiore flessibilità. | Ottimizzazione dei costi – proponiamo il materiale e il piano di lavorazione più convenienti in base al volume dell'ordine e al programma di consegna. |

| Applicazioni tipiche | Supporti del forno, rulli, piastre antiusura, rulli per carichi pesanti, ecc., dove prevale l'usura abrasiva. | Apparecchi per trattamenti termici, tubi radianti, pale di ventilatori, rotaie di forni, componenti che necessitano sia di resistenza agli urti che di resistenza alla fatica. | Fine ‑ to ‑ fine servizio – dalla selezione dei materiali, al trattamento termico, al rivestimento laser fino all’ispezione finale, consegnando un prodotto completo Indossare Getti resistenti soluzione. |

La ghisa ad alto contenuto di cromo e l'acciaio legato sono due materiali resistenti all'usura comunemente usati, ciascuno con la propria enfasi sulla composizione chimica, sulla microstruttura e sulle prestazioni.

1. Composizione chimica e microstruttura

Ghisa ad alto contenuto di cromo: contiene ≥12% Cr, formando una grande quantità di carburi duri arricchiti di Cr (come Cr₇C₃). La matrice è martensite o bainite, e la durezza può raggiungere i 55-65 HRC.

Acciaio legato: rinforzato con elementi leganti (Cr, Mo, Ni, V, ecc.) in soluzione solida o carburi fini, ha un intervallo di durezza più ampio (30-60 HRC) e può essere regolato mediante trattamento termico.

2. Meccanismo di resistenza all'usura

Ghisa ad alto contenuto di cromo: i carburi duri agiscono come "abrasivi" durante il processo di usura, formando uno strato di usura autolevigante, adatto per ambienti di usura abrasiva ad alto impatto e carico pesante.

Acciaio legato: uno strato indurito viene formato mediante cementazione, nitrurazione o rivestimento laser, risultando in una combinazione di elevata durezza e buona tenacità, che lo rende adatto per applicazioni che comportano sia usura da impatto che fatica termica.

3. Resistenza all'impatto

La ghisa ad alto contenuto di cromo ha una fragilità relativamente elevata ed è soggetta a fessurazioni in caso di forti urti o rapidi cambiamenti di temperatura.

L'acciaio legato, pur mantenendo la durezza, ha una struttura interna più densa, che si traduce in una resistenza agli urti significativamente migliore rispetto alla ghisa ad alto contenuto di cromo.

4. Lavorazione e costi

La ghisa ad alto contenuto di cromo ha un'elevata durezza ed è difficile da tagliare, il che comporta costi post-lavorazione più elevati, ma i costi delle materie prime sono relativamente bassi.

L'acciaio legato può essere lavorato dopo il trattamento termico, offrendo una maggiore flessibilità, ma l'aggiunta di elementi di lega aumenta leggermente i costi del materiale.

5. Servizi di selezione dei materiali da Wuxi Junteng Fanghu Alloy Casting Co., Ltd.

Valutazione delle esigenze: fornire rapporti professionali di confronto dei materiali in base alle condizioni operative del cliente (temperatura, carico, tipo di usura).

Trattamento termico personalizzato: cementazione, nitrurazione o tempra e rinvenimento di acciai legati per ottenere l'equilibrio ottimale tra durezza e tenacità.

Soluzione di rinforzo superficiale: il rivestimento laser viene applicato alle aree chiave della ghisa ad alto contenuto di cromo per migliorare la resistenza agli urti e prolungare la durata.

Il trattamento termico e il rivestimento laser sono due tecnologie fondamentali per migliorare le prestazioni dei getti resistenti all'usura. Possono essere utilizzati singolarmente o combinati per formare un sistema di rinforzo composito.

1. Processi di trattamento termico

Carburazione: il riscaldamento in un'atmosfera ricca di carbonio consente agli atomi di carbonio di penetrare nello strato superficiale, formando uno strato carburato ad alta durezza (HRC 55-62), migliorando la resistenza all'usura mantenendo la tenacità interna.

Nitrurazione: l'azoto o il gas di ammoniaca vengono utilizzati per penetrare nello strato superficiale a temperature relativamente basse, formando uno strato di nitruro duro con una durezza di HRC 60-65, migliorando significativamente la resistenza alla corrosione.

Tempra-rinvenimento: il raffreddamento rapido dell'acciaio legato forma la martensite, seguito dal rinvenimento per ridurre lo stress interno e migliorare la resistenza agli urti.

2. Tecnologia di rivestimento laser

Principio del processo: un laser ad alta potenza scioglie la polvere o il filo metallico e lo deposita sulla superficie del substrato, formando uno strato di lega denso. I materiali di rivestimento comunemente utilizzati includono le serie Co-Cr, Ni-Mo e Fe-Cr-C.

Vantaggi: lo strato di rivestimento forma un legame metallurgico con il substrato, raggiungendo una durezza di HRC 65-70, e lo spessore dello strato è regolabile (0,5-5 mm), rendendolo adatto ad aree con elevata usura localizzata.

Controllo del raffreddamento: regolando la potenza del laser, la velocità di scansione e la temperatura di preriscaldamento, è possibile controllare la microstruttura, prevenendo la formazione di crepe.

3. Combinazione di processi

Carburazione prima del rivestimento: la cementazione viene eseguita prima sulla superficie complessiva per aumentare la durezza del substrato, seguita dal rivestimento laser nelle aree critiche soggette a usura, formando una struttura rinforzata a doppio strato.

Trattamento post-termico: il rinvenimento a bassa temperatura viene eseguito dopo il rivestimento per eliminare lo stress residuo e migliorare la tenacità complessiva.

I test sperimentali sono un passo cruciale nella verifica della qualità dei getti resistenti all'usura. Gli elementi di prova più comuni includono il tasso di usura, la durezza, la resistenza agli urti e la relativa analisi della microstruttura.

1. Test del tasso di usura

Metodo standard: il test utilizza ASTM G99 (usura abrasiva) o ASTM G133 (usura adesiva). Il campione viene posizionato rispetto a un materiale abrasivo o avversario standard sotto un carico, una velocità di rotazione e un tempo impostati e viene misurata la perdita di massa.

Formula di calcolo: Tasso di usura = Δm / (F × L) (Unità: g/N·m), dove Δm è la perdita di massa, F è la forza normale e L è la distanza di scorrimento relativa.

Valutazione del risultato: confrontare con il valore di riferimento di materiali simili; più basso è il valore, migliore è la resistenza all'usura.

2.Prova di durezza

Durezza Rockwell (HRC): lo strato superficiale viene rientrato utilizzando un tester di durezza Rockwell (scala C) e il valore di durezza viene letto direttamente.

Durezza Vickers (HV): l'indentazione viene eseguita su un tester di microdurezza con un carico piccolo (ad esempio, 200 g). Adatto per misurare la distribuzione della durezza di strati sottili di rivestimento.

3. Distribuzione della durezza: la profondità e l'uniformità dello strato trattato termicamente o di rivestimento vengono valutate attraverso test del gradiente di durezza (misurazione strato per strato dalla superficie verso l'interno).

4. Test di resistenza agli urti

Prova di impatto Charpy: il provino viene colpito utilizzando una macchina per prove di impatto Charpy standard (intaglio a V) a temperatura ambiente o ad alta temperatura e viene registrata l'energia assorbita (J).

Effetto della temperatura: per i getti operanti in ambienti ad alta temperatura, i test di impatto vengono condotti alla temperatura operativa corrispondente (ad esempio 400°C) per valutare la tenacità alle alte temperature.

5. Microstruttura e analisi delle superfici

Microscopia metallurgica: si osserva la microstruttura (distribuzione di martensite, cementite e carburi) dello strato cementato, nitrurato o di rivestimento.

Microscopia Elettronica a Scansione (SEM) EDS: la composizione e la dimensione delle fasi dure superficiali vengono analizzate per verificare l'uniformità dello strato di rivestimento.

Diffrazione di raggi X (XRD): la composizione della fase viene rilevata per confermare la formazione dei carburi duri o dei nitruri desiderati.

Fri 02, 2026

Fri 02, 2026

Thu 02, 2026

Thu 02, 2026