La selezione e la progettazione degli impianti per il trattamento termico è un compito ingegneristico sistematico che richiede una considerazione completa dei requisiti di processo, delle caratteristiche dei materiali, dell'efficienza produttiva e del rapporto costo-efficacia. Di seguito sono riportati i principi e i passaggi chiave:

1. Principi fondamentali di progettazione

01. Resistenza alle alte temperature e resistenza alla fatica termica

- I materiali devono resistere alla temperatura operativa massima (ad esempio, 1000°C per la tempra, 600°C per il rinvenimento) e sopportare ripetuti stress di riscaldamento/raffreddamento.

- La priorità dovrebbe essere data agli acciai resistenti al calore (ad esempio, serie Cr-Ni: 310S/RA330 per temperature superiori a 1000°C; tipo 2520 per temperature inferiori a 950°C).

02. Equilibrio tra forza e rigidità

- Calcolare il peso del pezzo e i metodi di impilamento per evitare la deformazione alle alte temperature.

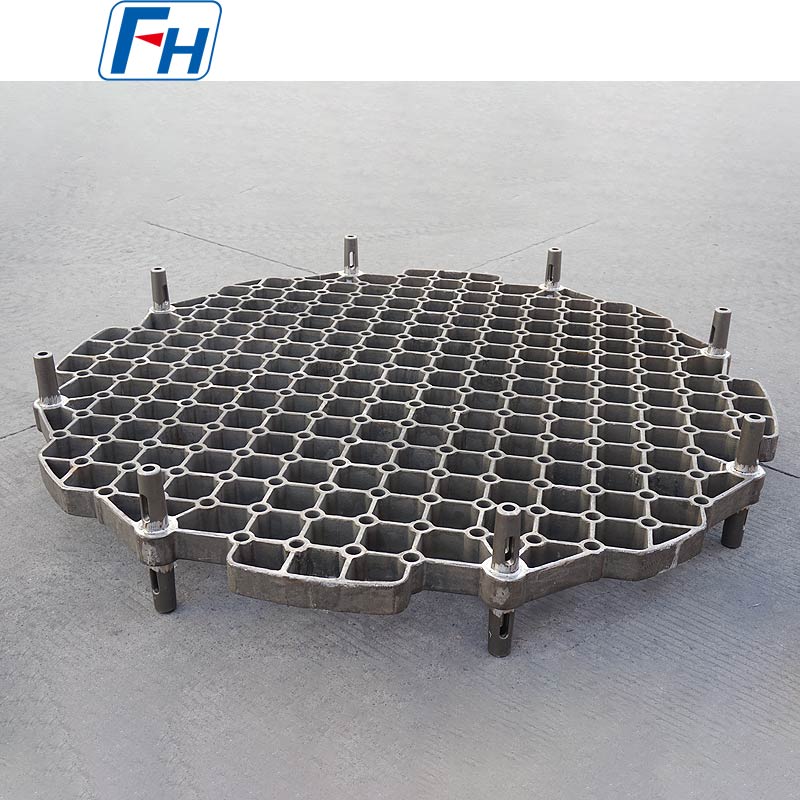

- Adottare strutture reticolari o nervature di rinforzo nella progettazione per ridurre il peso garantendo al contempo la capacità di carico.

03. Ottimizzazione del trasferimento di calore e della circolazione atmosferica

- Evitare di bloccare i canali di riscaldamento per radiazione; utilizzare strutture aperte (ad esempio, griglie, rapporto area aperta ≥30%).

- Garantire un flusso uniforme dell'atmosfera del forno per evitare punti deboli o profondità irregolare della struttura sui pezzi.

04. Resistenza alla corrosione ambientale

- Seleziona i materiali in base all'atmosfera del forno:

- Carburazione/carbonitrurazione: scegliere leghe ad alto contenuto di nichel (ad esempio RA333) per resistere all'infragilimento da carburazione.

- Forni a bagno di sale/a vuoto: evitare il contatto tra metalli diversi per evitare reazioni eutettiche a basso punto di fusione.

- Atmosfere ossidanti: applicare rivestimenti superficiali (ad esempio rivestimenti di diffusione in alluminio-silicio) per la protezione.

05. Compatibilità del pezzo e prevenzione dei danni

- Ridurre al minimo l'area di contatto nei punti di supporto (ad esempio, supporti a lama di coltello) per ridurre l'ostruzione e l'adesione del trasferimento di calore.

- Per le parti di precisione (ad esempio, ingranaggi), utilizzare dispositivi sagomati per evitare distorsioni.

2. Guida alla selezione dei materiali

| Intervallo di temperatura | Materiali consigliati | Applicazioni tipiche |

| ≤600°C | Acciaio dolce (Q235) | Rinvenimento, invecchiamento infissi |

| 600–900°C | 2535/2540 (25Cr2Mo1V) | Vassoi di tempra, rack |

| 900–1100°C | 310S/RA330 (25Cr20Ni) | Forni di cementazione, impianti per soluzioni ad alta temperatura |

| >1100°C | RA333/Leghe a base di nichel (ad es. Inconel 601) | Sinterizzazione e brasatura ad altissima temperatura |

- Suggerimento in termini di efficienza dei costi: utilizzare materiali ad alte prestazioni solo in zone critiche ad alta temperatura; combinarsi con materiali di qualità inferiore per aree non critiche tramite saldatura.

3. Passaggi di progettazione e convalida

01. Definire i parametri di processo

- Profilo di temperatura, tipo di atmosfera, capacità di carico, metodo di raffreddamento (quenching olio/gas).

02. Modellazione e simulazione 3D

- Utilizza Thermo-Calc o ANSYS per analizzare la distribuzione dello stress termico e ottimizzare le aree deboli.

- Simulare il flusso d'aria del forno per convalidare la disposizione delle aperture.

03. Dettagli chiave del design

- Posizioni di saldatura: evitare aree ad alto stress; utilizzare la saldatura di scanalature con elettrodi a base di nichel (ad esempio ENiCrFe-3).

- Tolleranze dimensionali: tenere conto dei coefficienti di dilatazione termica (ad esempio, ~16×10⁻⁶/°C per 310S) con spazi adeguati.

- Strutture di sollevamento: aggiungi golfari di sollevamento e nervature di rinforzo per una movimentazione sicura.

04. Test del prototipo

- Condurre test di cicli termici a vuoto per misurare la deformazione; cicli di produzione di prova per verificare l'uniformità del pezzo.

4. Insidie e soluzioni comuni

| Problema | Probabile causa | Misure di miglioramento |

| Rottura prematura del dispositivo | Tensioni residue di saldatura non alleviate | Eseguire la ricottura di distensione post-saldatura (immersione a 900°C) |

| Durezza irregolare del pezzo | Flusso d'aria bloccato | Aggiungi fori di ventilazione laterali; ottimizzare la spaziatura dei livelli |

| Attaccamento grave | Materiali di fissaggio/pezzo simili | Applicare rivestimenti ceramici (ad esempio Al₂O₃) alle superfici di contatto |

| Elevato consumo energetico | Peso morto eccessivo dell'apparecchio | Passa ai pannelli con nucleo a nido d'ape per ridurre il peso di circa il 30% |

5. Gestione completa del ciclo di vita

01. Sistema di codifica e tracciabilità: stabilire un record per ciascun dispositivo, documentando il materiale, i cicli di utilizzo e la cronologia della manutenzione.

02. Standard di ispezione regolare:

- Correzione obbligatoria se la deformazione supera il 50% della tolleranza del pezzo.

- È necessaria la sabbiatura se lo spessore delle scaglie di ossido supera 1 mm.

03. Criteri di scarto:

- Compaiono crepe nelle strutture portanti critiche.

- Aumento di peso >20% dopo riparazioni multiple (incide sull'efficienza energetica).

6. Tendenze dell'innovazione

- Materiali compositi leggeri: carburo di silicio rinforzato con fibra di carbonio (C/SiC) per forni a vuoto, con riduzione del peso superiore al 60%.

- Canali di raffreddamento conformali stampati in 3D: progettati per geometrie complesse per ottenere una tempra uniforme.

- Dispositivi intelligenti: termocoppie integrate per il monitoraggio della temperatura in tempo reale e regolazioni dinamiche del processo.

Raccomandazioni pratiche

- "Simula prima della produzione": esegui simulazioni accoppiate termo-meccaniche prima della produzione per evitare circa l'80% dei guasti precoci.

- “Progettazione zonale”: utilizzare materiali di qualità superiore o aggiungere isolamento termico in aree con forti gradienti di temperatura (ad esempio, vicino alle porte dei forni).

- "Manutenzione come investimento": la rimozione regolare dell'accumulo di carbonio e delle incrostazioni di ossido può prolungare la durata delle apparecchiature di oltre il 30%.

Dec 19, 2025

Dec 19, 2025

Fri 02, 2026

Fri 02, 2026

Thu 02, 2026

Thu 02, 2026