Dec 23, 2025

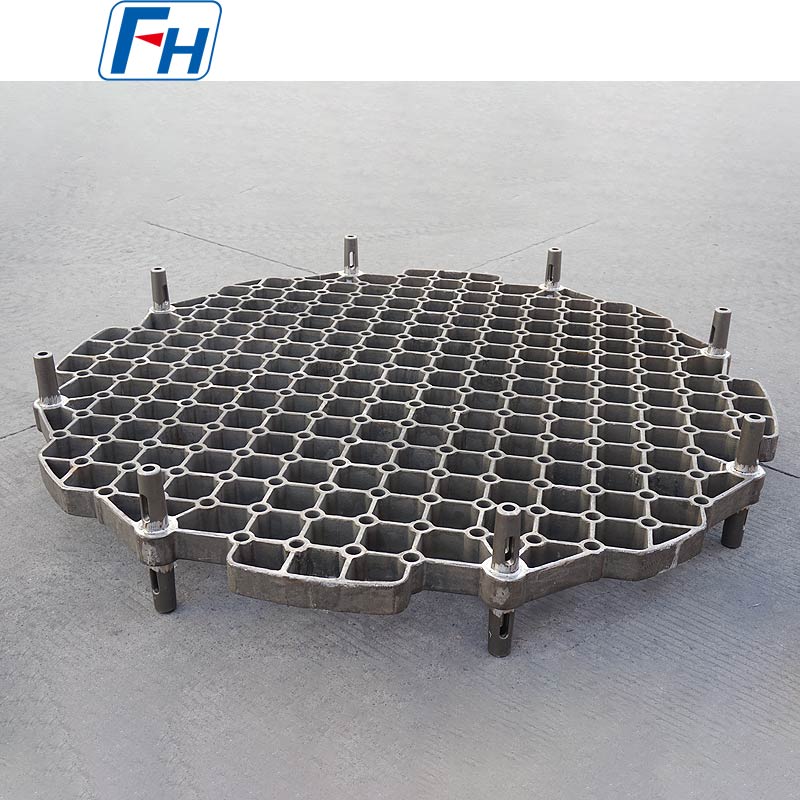

Dec 23, 2025 Forno sotto vuoto attrezzature/attrezzature per il trattamento termico sono sistemi di supporto specializzati utilizzati in processi quali il trattamento termico sotto vuoto, la brasatura sotto vuoto e la sinterizzazione sotto vuoto. Operano in un ambiente unico di pressione estremamente bassa (anche vuoto ultraelevato) e temperature elevate, con principi di progettazione fondamentalmente diversi da quelli dei dispositivi per forni atmosferici o ad atmosfera controllata.

I requisiti principali sono: Mantenere la stabilità in condizioni di vuoto ad alta temperatura, senza volatilizzare o contaminare il pezzo e la camera del forno, garantendo al tempo stesso un riscaldamento uniforme.

I. Caratteristiche fondamentali e sfide impegnative

1. Volatilità estremamente bassa (requisito primario): Il apparecchio del forno il materiale deve avere una pressione di vapore estremamente bassa ad alte temperature e sotto vuoto spinto. Qualsiasi sostanza volatile contaminerà direttamente l'ambiente pulito del forno, si condenserà sulle pareti fredde (tipicamente camicie raffreddate ad acqua), comprometterà l'integrità del vuoto e potrebbe depositarsi sulle superfici del pezzo, causando potenzialmente il rigetto del prodotto (ad esempio, compromettendo la qualità della brasatura, degradando le proprietà della superlega).

2. Eccellente resistenza al creep alle alte temperature: Forno sotto vuotos are often used for high-value workpieces (e.g., aerospace components, tooling, dies) at very high temperatures (up to 1300°C or even above 2200°C). Infissi deve supportare carichi a queste temperature per periodi prolungati senza deformazioni significative.

3. Eccellente stabilità chimica e pulizia: Il material itself should be highly pure, free of low-melting-point impurities (e.g., zinc, cadmium, lead). Surfaces must be clean, free of oils, moisture, and oxide residues, as these substances can volatilize intensely under vacuum.

4. Caratteristiche di elevata radiazione termica: In un ambiente sotto vuoto, il trasferimento di calore si basa quasi interamente sulla radiazione. Pertanto, le condizioni superficiali (emissività) del materiale dell'attrezzatura e la sua progettazione strutturale sono cruciali per ottenere un riscaldamento uniforme del pezzo.

5. Coefficiente abbinato di dilatazione termica (CTE): Il difference in thermal expansion between the fixture and workpiece during heating and cooling generates stress, which can lead to workpiece distortion or fixture damage.

II. Selezione del materiale primario

Il choice of material for vacuum furnace apparecchi per trattamenti termici è il fulcro della loro progettazione e determina il successo o il fallimento del processo.

1. Grafite:

2. Molibdeno e tungsteno:

3. Leghe metalliche refrattarie (ad esempio, TZM: lega di titanio-zirconio-molibdeno):

4. Ceramica:

5. Superleghe (ad esempio Inconel 600/601/617, Haynes 230):

III. Tipologie principali e punti chiave del design

1. Tipo di carico per uso generale:

2. Attrezzature e stampi dedicati:

3. Elementi riscaldanti e scudi termici (sebbene non siano fissaggi diretti, sono componenti critici del sistema):

IV. Migliori pratiche di progettazione

1. Progettazione della radiazione "corpo nero": Ottimizzare la forma dell'apparecchio per formare una cavità favorevole alla radiazione uniforme. Gli esempi includono l'utilizzo di scudi termici perforati o la progettazione di strutture riflettenti multistrato.

2. Riduci al minimo l'area di contatto: Utilizzare il contatto puntuale, lineare o su piccola area per ridurre i gradienti di temperatura locali causati dalla conduzione del calore e per prevenire incollaggi/saldature tra il pezzo e l'attrezzatura.

3. Design "Abbinamento termico": Per gli assemblaggi multistrato (ad esempio componenti brasati), calcolare attentamente la sequenza di dilatazione termica di ciascuno strato di materiale e progettare strutture che consentano la libera espansione o abbiano capacità di compensazione.

4. Precondizionamento approfondito: Tutti i dispositivi (in particolare grafite e molibdeno) devono essere sottoposti a una cottura prolungata sotto vuoto ad alta temperatura (superiore alla temperatura di processo) prima del primo utilizzo per rimuovere i gas adsorbiti e le impurità.

5. Apparecchi dedicati per usi dedicati: Evitare la contaminazione incrociata non mescolando i dispositivi. Ad esempio, gli impianti utilizzati per le leghe di titanio non devono mai essere utilizzati per le superleghe per evitare reazioni intermetalliche dannose (ad esempio tra Ti e Al).

V. Utilizzo, manutenzione e sicurezza

1. Pulizia rigorosa: Gli apparecchi devono essere puliti ad ultrasuoni con solventi come etanolo anidro o acetone prima e dopo l'uso, seguiti da un'asciugatura completa.

2. Maneggiare con cura: Gli apparecchi in grafite e ceramica sono molto fragili e richiedono una manipolazione estremamente attenta.

3. Ispezione regolare: Controllare le parti in grafite per crepe e scheggiature; ispezionare le parti metalliche per eventuali ossidazioni e deformazioni.

4. Controllo dell'atmosfera: Garantire la purezza e l'aridità dell'atmosfera del processo (ad esempio, argon ad elevata purezza) per proteggere le apparecchiature dall'ossidazione accidentale.

5. La sicurezza prima di tutto: Vietare severamente l'esposizione degli apparecchi in grafite all'aria o ad atmosfere ricche di ossigeno ad alte temperature, a causa del rischio di esplosione e incendio.

Sommario

Forno sotto vuoto fixtures /Attrezzature sono l'interfaccia critica che collega l'ambiente di processo ad altissima purezza con prodotti ad alte prestazioni. Non sono semplici supporti fisici ma sono guardiani della purezza del processo, modellatori del campo termico e garanti della precisione del pezzo.

Il core logic for their selection and design is: To make a trade-off among graphite (economical, high-temperature), refractory metals (very high temperature, high purity), ceramics (ultra-clean, inert), and special alloys (complex structures, medium temperature), based on process temperature, workpiece material (carbon sensitivity), and cleanliness requirements.

Investire in una progettazione e manutenzione corretta attrezzature per forni a vuoto è un prerequisito necessario per garantire il successo di trattamenti termici ad alto valore aggiunto in settori quali quello aerospaziale, dei semiconduttori e degli utensili da taglio premium. Rappresenta una profonda comprensione e padronanza dei limiti dei materiali e dei processi.

Fri 02, 2026

Fri 02, 2026

Thu 02, 2026

Thu 02, 2026