I. Principali tipologie e forme strutturali

Le attrezzature dei forni di cementazione sono tipicamente sistemi modulari per carichi pesanti, particolarmente utilizzati nei forni a pozzo, nei forni a scatola/multiuso e nei forni di cementazione continua di tipo a spinta.

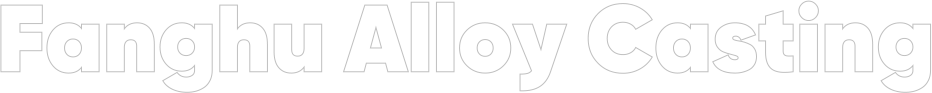

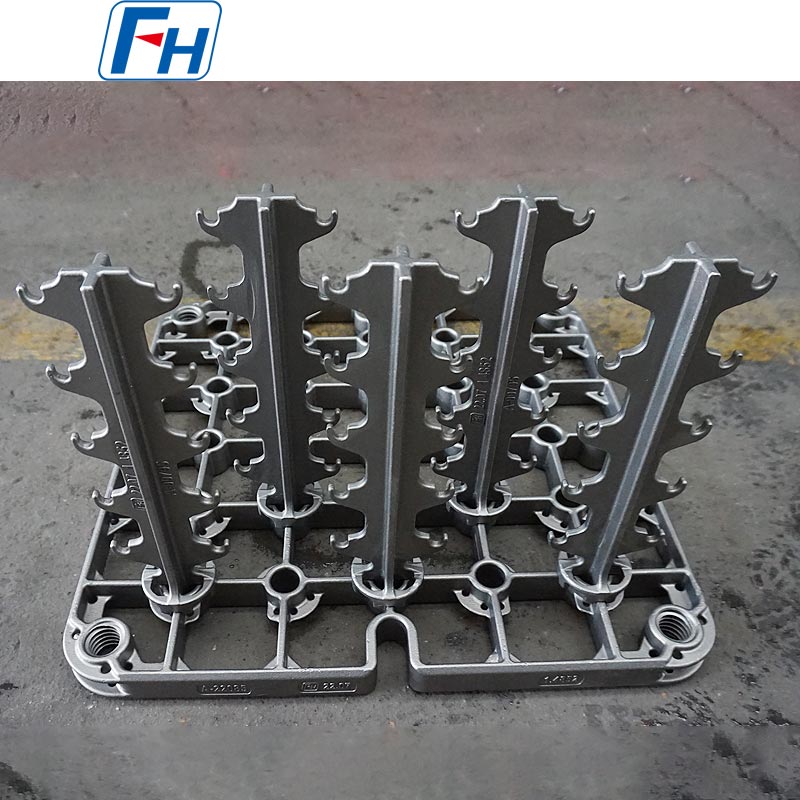

1. Sìstema di fissaggio del forno di cementazione a pozzo:

- Struttura: il sistema centrale è costituito da una base, una storta (vasca del forno) e dispositivi di sospensione (cestini/rastrelliere).

- Cestelli/rastrelliere: appesi al centro della storta, solitamente telai cilindrici o poligonali saldati da barre/piastre di acciaio resistenti al calore, con piastre interne a più livelli. I pezzi vengono impilati o appesi all'interno.

- Punti chiave della progettazione: È necessario garantire canali di circolazione dell'atmosfera senza ostacoli dalla parete della storta al centro del cestello. Una guida di flusso centrale (condotto/cono) è spesso progettata all'interno del cestello per forzare l'atmosfera, azionata da una ventola superiore, a fluire verso il basso attraverso i pezzi e quindi ritornare attraverso il condotto centrale, creando una convezione forzata.

2. Dispositivi di cementazione per forni scatolati/multiuso:

- Struttura: altamente coerente con il sistema di attrezzature del forno multiuso descritto in precedenza, ma con requisiti di materiale più elevati. Composto da vassoi per carichi pesanti, supporti ad alta resistenza e cestelli/distanziatori.

- Caratteristiche: deve resistere al trasferimento automatico dalla camera di riscaldamento alla camera di raffreddamento, ponendo requisiti estremamente severi alla planarità e alla resistenza dei vassoi.

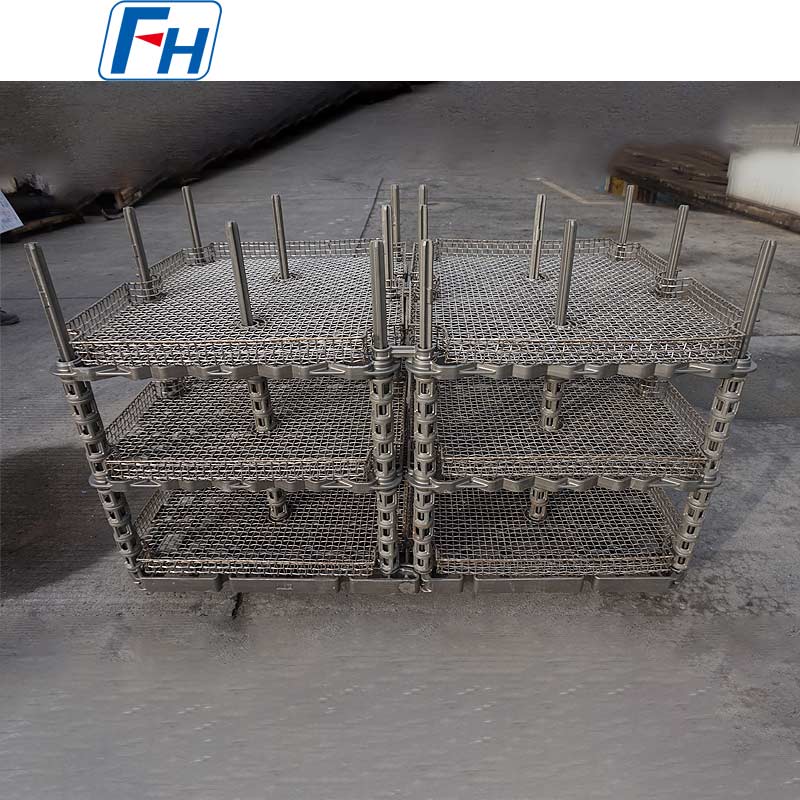

3. Dispositivi per forni di cementazione continui di tipo a spinta:

01. Struttura: il vassoio per carichi pesanti (spesso chiamato "barca") è il nucleo. Viene progressivamente spinto sui binari attraverso più zone: preriscaldamento, cementazione, diffusione, tempra, ecc.

02. Nucleo progettuale:

- Coppia di attrito vassoio/binario: una grande sfida tecnica. Richiede l'utilizzo di leghe resistenti al calore di alta qualità (ad esempio RA330) e un design ottimizzato (ad esempio l'aggiunta di blocchi di scorrimento, l'utilizzo di coppie di materiali diversi) per ridurre l'attrito e l'usura alle alte temperature.

- Sigillatura dell'atmosfera: lo spazio tra il vassoio e il focolare del forno deve essere minimo ma non causare inceppamenti, per evitare la miscelazione dell'atmosfera tra le zone.

II. Selezione dei materiali: il fattore decisivo per la durata della vita

Il cedimento degli impianti di cementazione deriva quasi sempre dall'infragilimento del materiale dovuto alla carburazione profonda e alla fessurazione per fatica termica. La selezione del materiale è fondamentale.

01. Materiali Gold Standard: leghe austenitiche resistenti al calore ad alto contenuto di nichel-cromo. Il loro elevato contenuto di nichel impedisce di fatto la diffusione degli atomi di carbonio, rallentando notevolmente la velocità di carburazione dell'attrezzatura stessa.

- Scelta primaria: RA 330 (35Ni-18Cr) o equivalente. Offre la migliore combinazione complessiva di resistenza alle alte temperature, resistenza alla carburazione e resistenza alla fatica termica. È lo standard industriale per i dispositivi di cementazione per impieghi gravosi.

- Scelta comune: AISI 314 (25Cr-20Ni), AISI 310S. Prestazioni leggermente inferiori ma più economiche, adatte per applicazioni meno impegnative.

- Scelta premium: Inconel 600/601. Prestazioni eccezionali, con maggiore resistenza alla carburazione, ma molto costose. Utilizzato per le parti più critiche o dove è richiesta una durata di servizio estremamente lunga.

02. Materiali severamente vietati: acciai semplici al carbonio, acciai bassolegati (ad esempio AISI 1018, 4140). Si infragiliscono, si espandono e si rompono a causa della forte carburazione in pochi cicli, cedendo rapidamente e generando grandi quantità di incrostazioni che contaminano il forno e i pezzi in lavorazione.

III. Sommario

Gli impianti del forno di cementazione costituiscono la "spina dorsale" del processo di cementazione. Devono rimanere stabili nell'ambiente chimico più duro (atmosfera fortemente cementante) e nelle condizioni fisiche più severe (temperatura elevata, carico pesante, lunga durata). La qualità del design e della selezione dei materiali determina direttamente:

- Uniformità e coerenza del caso (qualità del prodotto)

- Carico per lotto ed efficienza produttiva (costo di produzione)

- Durata della vita dell'attrezzatura e frequenza di manutenzione (costo dell'attrezzatura)

Una profonda comprensione del principio secondo cui "i materiali resistenti alla carburazione (ad esempio RA330) sono il fondamento e la progettazione del flusso in atmosfera forzata è la chiave" è fondamentale per una progettazione e una gestione di successo dei dispositivi di carburazione. Non sono semplici scaffali per contenere i pezzi, ma sono i direttori del flusso dei gas di processo e i guardiani invisibili della qualità del prodotto.

Tabella dei gradi dei materiali:

| Acciaio resistente al calore | |||||||||||||

| / | GB ( 中 ) | DIN ( 德 ) | ASTM ( 美 ) | JIS ( 日 ) | Composizione chimica (%) | Temperatura massima di funzionamento | |||||||

| C | Si | Mn | Cr | Ni | Nb/Cb | Mo | Altro | ||||||

| 1 | ZG40Cr27Ni4 | 1.4823 | HD | SCH11 | 0,30 - 0,50 | ≤2,00 | ≤1,00 | 24:00 - 28:00 | 4.00 - 6.00 | - | ≤0,50 | - | 1050 ℃ |

| 2 | ZG40Cr22Ni10 | 1.4826 | HF | SCH12 | 0,30 - 0,50 | 1.00 - 2.50 | ≤2,00 | 19:00 - 23:00 | 8.00 - 12.00 | - | ≤0,50 | - | 950 ℃ |

| 3 | ZG30Cr28Ni10 | - | LUI | SCH17 | 0,20 - 0,50 | ≤2,00 | ≤2,00 | 26:00 - 30:00 | 8.00 - 11.00 | - | - | - | 1050 ℃ |

| 4 | ZG40Cr25Ni12 | 1.4837 | HH | SCH13 | 0,30 - 0,50 | 1.00 - 2.50 | ≤2,00 | 24:00 - 27:00 | 11:00 - 14:00 | - | ≤0,50 | - | 1050 ℃ |

| 5 | ZG30Cr28Ni16 | - | Ciao | SCH18 | 0,20 - 0,50 | ≤2,00 | ≤2,00 | 26:00 - 30:00 | 14:00 - 18:00 | - | - | - | 1100 ℃ |

| 6 | ZG40Cr25Ni20Si2 | 1.4848 | Hong Kong | SCH21 | 0,30 - 0,50 | ≤1,75 | ≤1,50 | 23:00 - 27:00 | 19:00 - 22:00 | - | ≤0,50 | - | 1100 ℃ |

| 7 | ZG30Cr20Ni25 | - | HN | SCH19 | 0,20 - 0,50 | ≤2,00 | ≤2,00 | 19:00 - 23:00 | 23:00 - 27:00 | - | - | - | 1100 ℃ |

| 8 | ZG40Cr19Ni39 | 1.4865 | HU | SCH20 | 0,35 - 0,75 | ≤2,50 | ≤2,00 | 17:00 - 21:00 | 37:00 - 41:00 | - | - | - | 1020 ℃ |

| 9 | ZG40Cr15Ni35 | 1.4806 | HT | SCH15 | 0,35 - 0,70 | ≤2,00 | ≤2,00 | 15:00 - 19:00 | 33:00 - 37:00 | - | ≤0,50 | - | 1000 ℃ |

| 10 | ZG40Cr25Ni35Nb | 1.4852 | HPCb | SCH24Nb | 0,30 - 0,50 | ≤2,00 | ≤2,00 | 24:00 - 28:00 | 33:00 - 37:00 | 0,80 - 1,80 | ≤0,50 | - | 1100 ℃ |

| 11 | ZG40Cr19Ni39Nb | 1.4849 | - | - | 0,30 - 0,50 | 1.00 - 2.50 | ≤2,00 | 18:00 - 21:00 | 36:00 - 39:00 | 1.20-1.80 | ≤0,50 | - | 1100 ℃ |

| 12 | ZG40Cr24Ni24Nb | 1.4855 | - | - | 0,30 - 0,50 | 1.00 - 2.50 | ≤2,00 | 23:00 - 25:00 | 23:00 - 25:00 | 0,80 - 1,80 | ≤0,50 | - | 1050 ℃ |

| 13 | ZG40Cr25Ni35 | 1.4857 | HP | SCH24 | 0,35 - 0,50 | 1.00 - 2.50 | ≤2,00 | 24:00 - 28:00 | 33:00 - 37:00 | - | ≤0,50 | - | 1100 ℃ |

| 14 | ZG1Cr20Ni32Nb | 1.4859 | - | - | 0,06 - 0,15 | 0,50 - 1,50 | ≤2,00 | 19:00 - 21:00 | 31:00 - 33:00 | 0,50 - 1,50 | ≤0,50 | - | 1050 ℃ |

| 15 | ZG45Cr12Ni60 | - | HW | - | 0,35 - 0,75 | ≤2,00 | ≤2,00 | 10:00 - 14:00 | 58:00 - 62:00 | - | - | - | 1100 ℃ |

| 16 | ZG45Cr18Ni66 | - | HX | - | 0,35 - 0,75 | ≤2,00 | ≤2,00 | 15:00 - 19:00 | 64.00 - 68.00 | - | - | - | 1100 ℃ |

| 17 | ZG1Cr28Co50 | 2.4778 | - | - | 0,05 - 0,25 | 0,50 - 1,00 | ≤1,50 | 27:00 - 30:00 | ≤1,00 | ≤0,50 | ≤0,50 | Co:48.0 - 52.0 | 1200 ℃ |

| 18 | ZG30Cr28Co50Nb | 2.4779 | - | - | 0,25 - 0,35 | 0,50 - 1,50 | 0,50 - 1,50 | 27:00 - 29:00 | - | 1,50 - 2,50 | ≤0,50 | Co:48.0 - 52.0 | 1200 ℃ |

| 19 | ZG40Cr28Ni48W5 | 2.4879 | - | SCH42 | 0,35 - 0,55 | 1.00 - 2.00 | ≤1,50 | 27:00 - 30:00 | 47.00 - 50.00 | - | ≤0,50 | W:4.0 - 5.5 | 1200 ℃ |

Domande frequenti:

D: Come fornire una richiesta?

A: Passaggio 1, forniscici alcuni dettagli sul forno, sulla temperatura operativa, sul metodo di raffreddamento, sul peso di caricamento del forno e così via;

Passaggio 2, è meglio fornire disegni 3D;

Passaggio 3, quando disponiamo di dettagli sufficienti, possiamo progettare i disegni dei prodotti e quotarli di conseguenza;

D: Quando posso ottenere il prezzo?

A: Di solito citiamo entro 24 ore dalla ricezione della richiesta (eccetto fine settimana e festivi). Se hai molta urgenza di conoscere il prezzo, inviaci un'e-mail o contattaci in altri modi in modo che possiamo offrirti un preventivo.

D: Quando effettuerà la consegna? /Qual è il tempo di consegna?

A: -Ordine del campione: 35 giorni dal ricevimento del pagamento completo.

-Ordine in stock: 10 giorni dal ricevimento del pagamento completo

-Ordine OEM: 30 giorni dal ricevimento del deposito.

D: qual è il vostro servizio post-vendita?

A: 1 anno di garanzia per tutti i tipi di prodotti;

Se trovi accessori difettosi per la prima volta, ti forniremo gratuitamente le nuove parti da sostituire nell'ordine successivo. In qualità di produttore esperto, puoi essere certo della qualità e del servizio post-vendita.

D: Qual è la condizione di pagamento?

R: T/T

Pagamento <=USD 10000, 100% in anticipo. Pagamento>USD 10000, 50% T/T in anticipo, saldo prima della spedizione.

D: Qual è il metodo di spedizione?

A: Trasportato tramite DHL, UPS, EMS, Fedex, trasporto aereo, trasporto marittimo o trasporto ferroviario.

English

English Español

Español italiano

italiano Deutsch

Deutsch 0086-13338774804

0086-13338774804

Tel: 0086-510-88331288

Tel: 0086-510-88331288  E-mail:

E-mail:  Indirizzo dell'ufficio: Stanza 1105, Edificio 6, Jiaye Wealth Centre, Wuxi, Jiangsu, Repubblica Popolare Cinese Codice postale: 214000.

Indirizzo dell'ufficio: Stanza 1105, Edificio 6, Jiaye Wealth Centre, Wuxi, Jiangsu, Repubblica Popolare Cinese Codice postale: 214000.