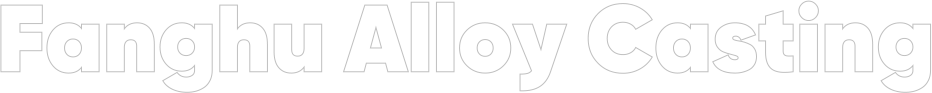

Impianti per forni di brasatura/saldatura

A differenza degli impianti per il trattamento termico che enfatizzano "la capacità di carico e la tempra", i compiti principali degli impianti di brasatura sono il "posizionamento di precisione dell'assemblaggio" e la "prevenzione della deformazione del pezzo dovuta al peso proprio o alla fusione del metallo d'apporto". Devono inoltre garantire che il metallo d'apporto possa bagnarsi e riempire l'intero spazio del giunto attraverso un'azione capillare.

I. Funzioni principali e sfide speciali

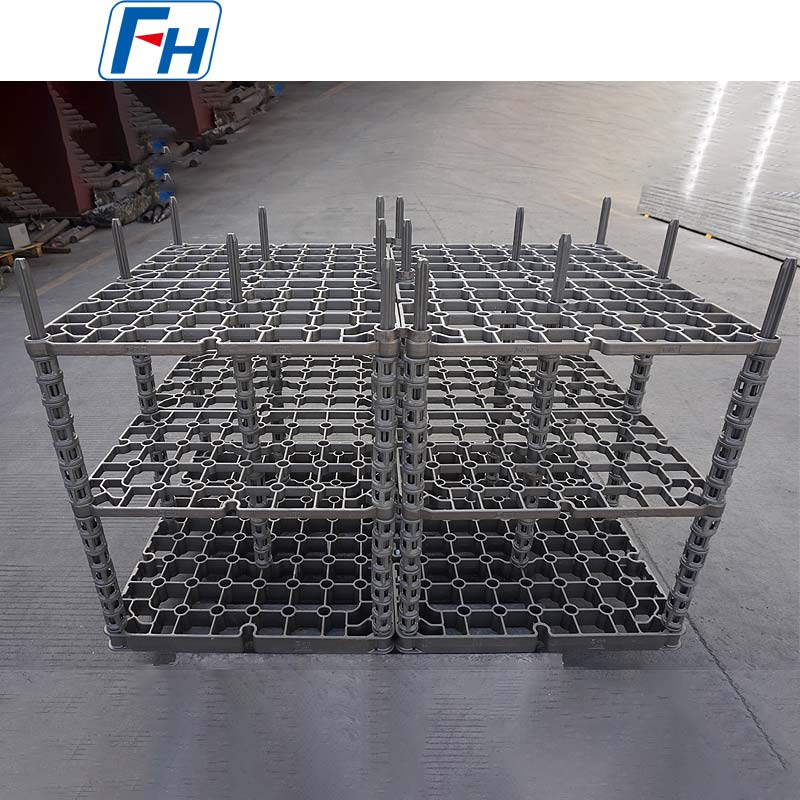

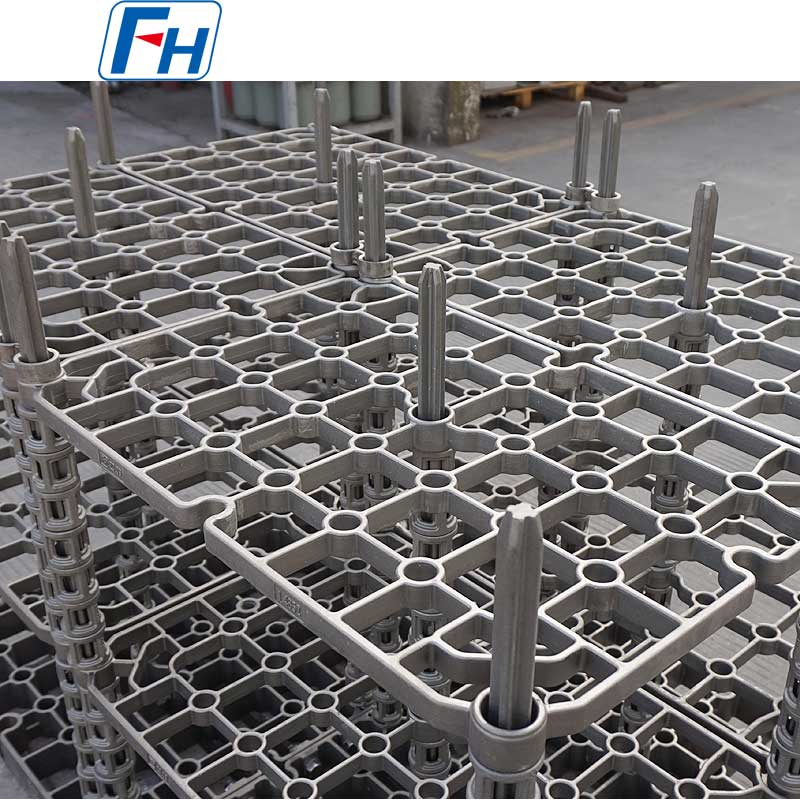

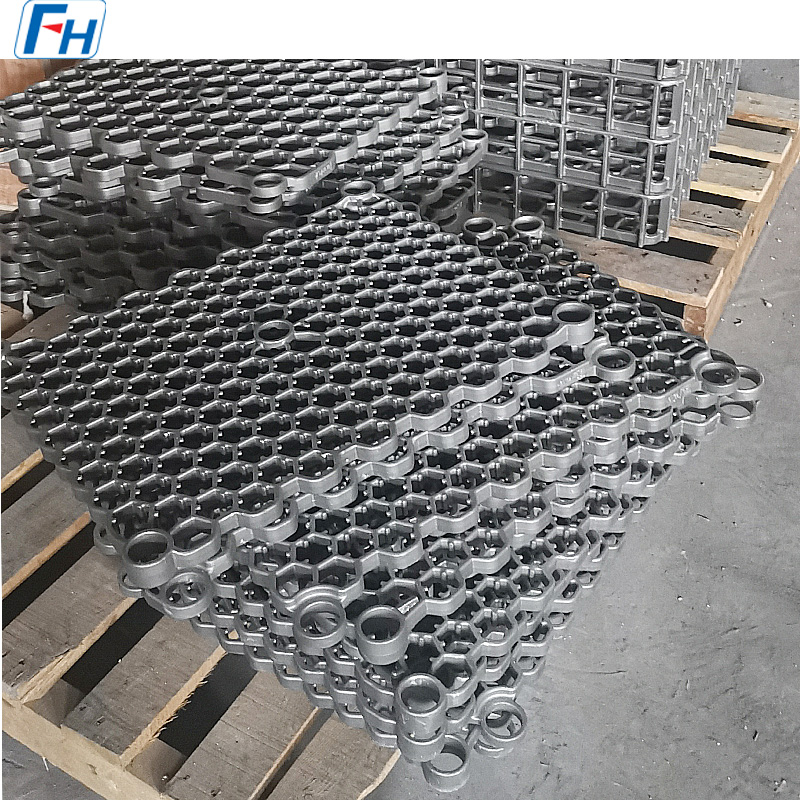

1. Posizionamento preciso e mantenimento del divario: Questo è il compito principale. Le parti da unire (ad esempio, strutture a nido d'ape, lastre multistrato, canali di flusso complessi) devono essere mantenute in precise posizioni relative, mantenendo lo spazio di brasatura come da requisiti di progettazione (tipicamente 0,02-0,2 mm). Le parti devono mantenere la geometria progettata e l'accuratezza dimensionale dopo la brasatura.

2. Resistere alla deformazione ad alta temperatura: A temperature di brasatura (tipicamente 30-100°C superiori alla temperatura liquidus del metallo d'apporto), la resistenza del materiale del pezzo diminuisce. L'attrezzatura deve fornire un supporto sufficiente per impedire la deformazione, il cedimento o il collasso del pezzo in lavorazione dovuto al peso proprio o allo stress termico.

3. Evitare reazioni con il pezzo in lavorazione/metallo d'apporto: Il materiale dell'impianto non deve subire legature, adesioni o dissoluzione dannose con il pezzo in lavorazione (ad esempio acciaio inossidabile, superleghe, ceramica) o il metallo d'apporto fuso (ad esempio argento, rame, nichel) ad alte temperature. Ciò previene difficoltà di separazione post-brasatura o contaminazione dei giunti.

4. Coefficiente di dilatazione termica (CTE): Il CTE dell'attrezzatura e del pezzo deve essere il più vicino possibile per evitare che l'attrezzatura imponga uno sforzo di costrizione eccessivo sul pezzo durante il riscaldamento o il raffreddamento, che potrebbe causare deformazioni o fessurazioni.

5. Non interferire con l'atmosfera e il campo termico: La struttura dell'attrezzatura non deve ostacolare l'azione pulente dell'atmosfera protettiva sulla superficie del pezzo né disturbare in modo significativo l'uniformità del campo termico del forno.

II. Punti chiave per la selezione dei materiali

La selezione dei materiali per gli impianti di brasatura è fondamentale per il loro successo.

1. Materiali metallici comuni:

- Acciai inossidabili austenitici: ad esempio AISI 304, 316. Utilizzati per brasatura a temperatura medio-bassa (<900°C). Basso costo, facile da lavorare.

- Acciai e leghe resistenti al calore: ad esempio AISI 310 (2520), 330, Inconel 600/601. Utilizzato per la brasatura ad alta temperatura (>900°C). Eccellente resistenza all'ossidazione e al creep. La prima scelta per la maggior parte della brasatura ad alta temperatura (ad esempio, di acciai inossidabili, superleghe).

- Molibdeno, tungsteno: utilizzati per la brasatura sotto vuoto a temperature molto elevate (>1300°C). Basso CTE, ma si ossida facilmente, può essere utilizzato solo sotto vuoto o con idrogeno puro.

2. Rivestimenti/Trattamenti “Antiaderenti”:

- Scopo: Applicare una barriera sulla superficie di contatto tra l'attrezzatura e il pezzo da lavorare per evitare l'adesione alle alte temperature.

- Metodi:

01. Spruzzatura: rivestimenti in allumina spruzzata al plasma, zirconio.

02. Deposizione: rivestimento in nitruro di boro mediante deposizione chimica in fase vapore (CVD).

03. Paste: Applicazione di paste antiaderenti a base di ittria o nitruro di boro.

3. Principi fondamentali di selezione:

- La temperatura massima di servizio dell'attrezzatura deve essere significativamente superiore alla temperatura di brasatura.

- Il materiale dell'attrezzatura e il materiale del pezzo non devono formare eutettici a basso punto di fusione alla temperatura di brasatura.

- Preferire materiali con un CTE corrispondente al pezzo.

III. Esempi di applicazione

Applicazioni tipiche:

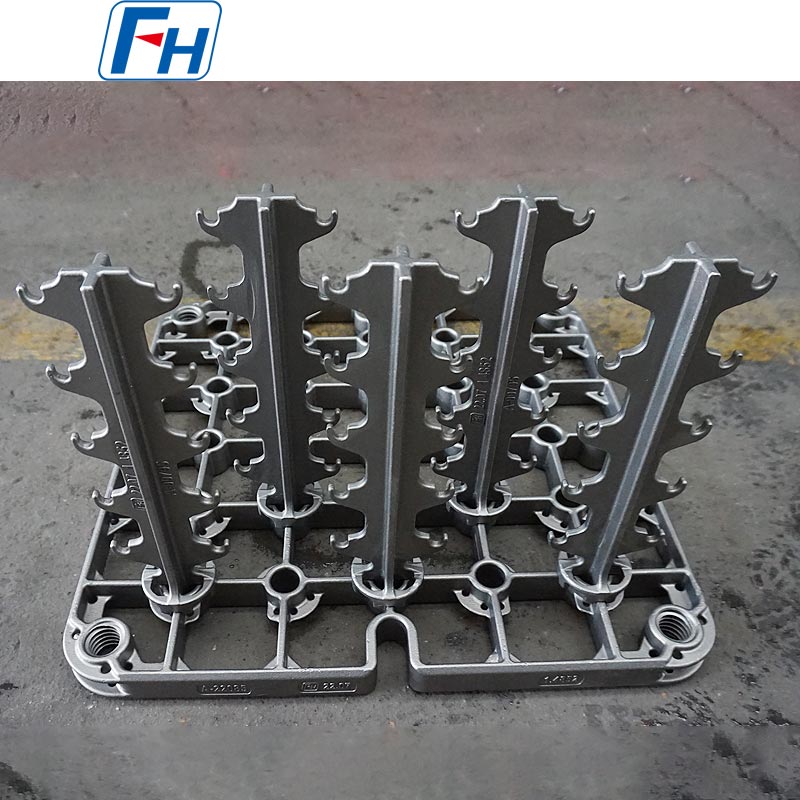

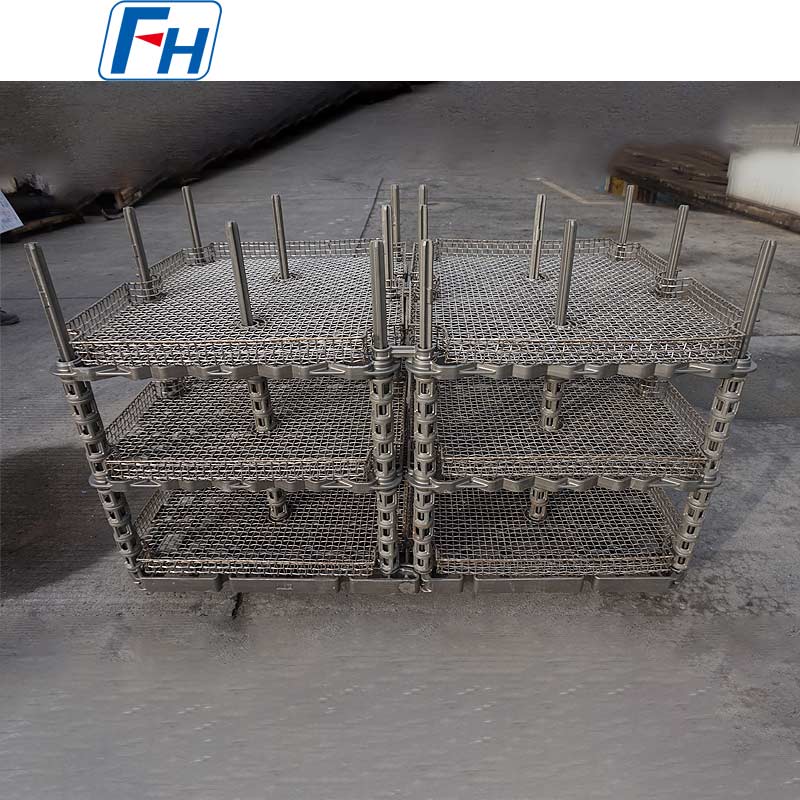

- Scambiatori di calore a piastre e alette: richiedono massicci sistemi di bloccaggio composti da piastre di pressione multistrato, piastre laterali e bulloni ad alta resistenza per mantenere uno stretto contatto tra tutti gli strati durante tutto il ciclo termico.

- Pale/statori di motori aeronautici: utilizza maschere di superleghe fuse con precisione o lavorate a macchina per posizionare con precisione dozzine o addirittura centinaia di pale.

- Dispositivi elettronici (brasatura sotto vuoto): utilizzare vassoi di precisione in molibdeno, grafite o ceramica per posizionare componenti a microonde, moduli di potenza, ecc.

Gli impianti del forno di brasatura fungono da "maschere di precisione" e "strutture di mantenimento della forma" del processo di brasatura. Incarnano vividamente il consenso del settore secondo cui "il successo della brasatura dipende per il 30% dal metallo d'apporto e per il 70% dai fissaggi". Un eccellente design dell'attrezzatura per brasatura è il prodotto della profonda integrazione di tre discipline: progettazione meccanica (precisione e rigidità), scienza dei materiali (compatibilità alle alte temperature) e tecnologia di brasatura (controllo del gap e previsione della deformazione). Il suo valore non risiede solo nella produzione di giunti brasati qualificati, ma anche nel garantire la connessione di precisione di componenti complessi in condizioni prive di stress o a basso stress: un ruolo fondamentale insostituibile in settori come quello aerospaziale e della produzione di fascia alta.

Tabella dei gradi dei materiali:

| Acciaio resistente al calore | |||||||||||||

| / | GB | DIN | ASTM | JIS | Composizione chimica (%) | Temperatura massima di funzionamento | |||||||

| C | Sì | Mn | Cr | Ni | Nb/Cb | Mo | Altro | ||||||

| 1 | ZG40Cr27Ni4 | 1.4823 | HD | SCH11 | 0,30 - 0,50 | ≤2,00 | ≤1,00 | 24:00 - 28:00 | 4.00 - 6.00 | - | ≤0,50 | - | 1050 ℃ |

| 2 | ZG40Cr22Ni10 | 1.4826 | HF | SCH12 | 0,30 - 0,50 | 1.00 - 2.50 | ≤2,00 | 19:00 - 23:00 | 8.00 - 12.00 | - | ≤0,50 | - | 950 ℃ |

| 3 | ZG30Cr28Ni10 | - | LUI | SCH17 | 0,20 - 0,50 | ≤2,00 | ≤2,00 | 26:00 - 30:00 | 8.00 - 11.00 | - | - | - | 1050 ℃ |

| 4 | ZG40Cr25Ni12 | 1.4837 | HH | SCH13 | 0,30 - 0,50 | 1.00 - 2.50 | ≤2,00 | 24:00 - 27:00 | 11:00 - 14:00 | - | ≤0,50 | - | 1050 ℃ |

| 5 | ZG30Cr28Ni16 | - | Ciao | SCH18 | 0,20 - 0,50 | ≤2,00 | ≤2,00 | 26:00 - 30:00 | 14:00 - 18:00 | - | - | - | 1100 ℃ |

| 6 | ZG40Cr25Ni20Si2 | 1.4848 | Hong Kong | SCH21 | 0,30 - 0,50 | ≤1,75 | ≤1,50 | 23:00 - 27:00 | 19:00 - 22:00 | - | ≤0,50 | - | 1100 ℃ |

| 7 | ZG30Cr20Ni25 | - | HN | SCH19 | 0,20 - 0,50 | ≤2,00 | ≤2,00 | 19:00 - 23:00 | 23:00 - 27:00 | - | - | - | 1100 ℃ |

| 8 | ZG40Cr19Ni39 | 1.4865 | HU | SCH20 | 0,35 - 0,75 | ≤2,50 | ≤2,00 | 17:00 - 21:00 | 37:00 - 41:00 | - | - | - | 1020 ℃ |

| 9 | ZG40Cr15Ni35 | 1.4806 | HT | SCH15 | 0,35 - 0,70 | ≤2,00 | ≤2,00 | 15:00 - 19:00 | 33:00 - 37:00 | - | ≤0,50 | - | 1000 ℃ |

| 10 | ZG40Cr25Ni35Nb | 1.4852 | HPCb | SCH24Nb | 0,30 - 0,50 | ≤2,00 | ≤2,00 | 24:00 - 28:00 | 33:00 - 37:00 | 0,80 - 1,80 | ≤0,50 | - | 1100 ℃ |

| 11 | ZG40Cr19Ni39Nb | 1.4849 | - | - | 0,30 - 0,50 | 1.00 - 2.50 | ≤2,00 | 18:00 - 21:00 | 36:00 - 39:00 | 1.20-1.80 | ≤0,50 | - | 1100 ℃ |

| 12 | ZG40Cr24Ni24Nb | 1.4855 | - | - | 0,30 - 0,50 | 1.00 - 2.50 | ≤2,00 | 23:00 - 25:00 | 23:00 - 25:00 | 0,80 - 1,80 | ≤0,50 | - | 1050 ℃ |

| 13 | ZG40Cr25Ni35 | 1.4857 | HP | SCH24 | 0,35 - 0,50 | 1.00 - 2.50 | ≤2,00 | 24:00 - 28:00 | 33:00 - 37:00 | - | ≤0,50 | - | 1100 ℃ |

| 14 | ZG1Cr20Ni32Nb | 1.4859 | - | - | 0,06 - 0,15 | 0,50 - 1,50 | ≤2,00 | 19:00 - 21:00 | 31:00 - 33:00 | 0,50 - 1,50 | ≤0,50 | - | 1050 ℃ |

| 15 | ZG45Cr12Ni60 | - | HW | - | 0,35 - 0,75 | ≤2,00 | ≤2,00 | 10:00 - 14:00 | 58:00 - 62:00 | - | - | - | 1100 ℃ |

| 16 | ZG45Cr18Ni66 | - | HX | - | 0,35 - 0,75 | ≤2,00 | ≤2,00 | 15:00 - 19:00 | 64.00 - 68.00 | - | - | - | 1100 ℃ |

| 17 | ZG1Cr28Co50 | 2.4778 | - | - | 0,05 - 0,25 | 0,50 - 1,00 | ≤1,50 | 27:00 - 30:00 | ≤1,00 | ≤0,50 | ≤0,50 | Co:48.0 - 52.0 | 1200 ℃ |

| 18 | ZG30Cr28Co50Nb | 2.4779 | - | - | 0,25 - 0,35 | 0,50 - 1,50 | 0,50 - 1,50 | 27:00 - 29:00 | - | 1,50 - 2,50 | ≤0,50 | Co:48.0 - 52.0 | 1200 ℃ |

| 19 | ZG40Cr28Ni48W5 | 2.4879 | - | SCH42 | 0,35 - 0,55 | 1.00 - 2.00 | ≤1,50 | 27:00 - 30:00 | 47.00 - 50.00 | - | ≤0,50 | W:4.0 - 5.5 | 1200 ℃ |

Domande frequenti:

D: Come fornire una richiesta?

A: Passaggio 1, forniscici alcuni dettagli sul forno, sulla temperatura operativa, sul metodo di raffreddamento, sul peso di caricamento del forno e così via;

Passaggio 2, è meglio fornire disegni 3D;

Passaggio 3, quando disponiamo di dettagli sufficienti, possiamo progettare i disegni dei prodotti e quotarli di conseguenza;

D: Quando posso ottenere il prezzo?

A: Di solito citiamo entro 24 ore dalla ricezione della richiesta (eccetto fine settimana e festivi). Se hai molta urgenza di conoscere il prezzo, inviaci un'e-mail o contattaci in altri modi in modo che possiamo offrirti un preventivo.

D: Quando effettuerà la consegna? /Qual è il tempo di consegna?

A: -Ordine del campione: 35 giorni dal ricevimento del pagamento completo.

-Ordine in stock: 10 giorni dal ricevimento del pagamento completo

-Ordine OEM: 30 giorni dal ricevimento del deposito.

D: qual è il vostro servizio post-vendita?

A: 1 anno di garanzia per tutti i tipi di prodotti;

Se trovi accessori difettosi per la prima volta, ti forniremo gratuitamente le nuove parti da sostituire nell'ordine successivo. In qualità di produttore esperto, puoi essere certo della qualità e del servizio post-vendita.

D: Qual è la condizione di pagamento?

R: T/T

Pagamento <=USD 10000, 100% in anticipo. Pagamento>USD 10000, 50% T/T in anticipo, saldo prima della spedizione.

D: Qual è il metodo di spedizione?

A: Trasportato tramite DHL, UPS, EMS, Fedex, trasporto aereo, trasporto marittimo o trasporto ferroviario.

English

English Español

Español italiano

italiano Deutsch

Deutsch 0086-13338774804

0086-13338774804

Tel: 0086-510-88331288

Tel: 0086-510-88331288  E-mail:

E-mail:  Indirizzo dell'ufficio: Stanza 1105, Edificio 6, Jiaye Wealth Centre, Wuxi, Jiangsu, Repubblica Popolare Cinese Codice postale: 214000.

Indirizzo dell'ufficio: Stanza 1105, Edificio 6, Jiaye Wealth Centre, Wuxi, Jiangsu, Repubblica Popolare Cinese Codice postale: 214000.